Tuỳ theo mong muốn của người thiết kế hay chủ sở hữu của sản phẩm cần ép nhũ mà có thể lựa chọn những hiệu ứng ép nhũ khác nhau. Về cơ bản có thể chia làm 3 dạng hiệu ứng ép nhũ dưới đây:

- Ép nhũ phẳng (Flat hot stamping)

- Ép nhũ vân (Structured hot stamping)

- Ép nhũ nổi (Relief hot stamping)

Với ép nhũ phẳng thì đó là quá trình dập phẳng giống in nổi thông thường. Nhưng khi có sự kết hợp hiệu ứng vân và nổi vào trong thiết kế thì lúc đó quá trình này trở thành quá trình dập nhũ nổi. Bởi vì khuôn nhũ lúc này cần phải thiết kế sao cho có thể định hình nổi được bề mặt sản phẩm cần ép cùng lúc với quá trình ép nhũ thông thường.

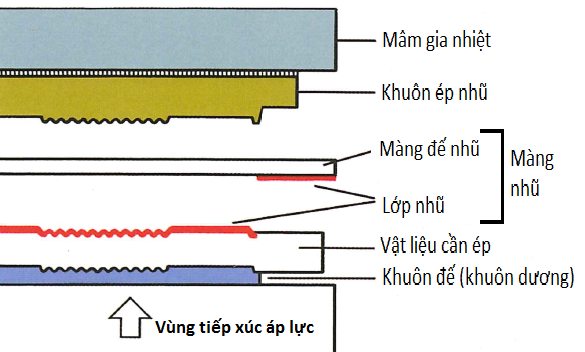

Ép nhũ phẳng (Flat hot stamping)

Dạng này cũng có nơi gọi là ép nhũ 2D. Lớp nhũ được truyền trực tiếp lên bề mặt sản phẩm bởi khuôn ép dạng giống in nổi (letterpress). Các tấm lót mềm (make-ready material) và chỉ cần bề mặt phẳng được sử dụng, nó đóng vai trò như là khuôn đế (counter die).

Nguyên lý ép nhũ phẳng

Khuôn ép nhũ phẳng

Yếu tố quan trong là nhũ phải được truyền trên bề mặt sản phẩm ở một độ lún ép vừa phải, tối ưu. Tuy nhiên, nó tùy thuộc vào đặc tính của vật liệu (độ dày, độ cứng, cấu trúc bề mặt và cũng có thể là vật liệu tái chế) mà lúc đó áp lực ép có thể nhẹ hơn hoặc nặng hơn lên bề mặt sản phẩm. Với bề mặt không phẳng, ở một mức độ nhất định có thể được xử lý để có khả năng ép dính tốt. Với ép dạng phẳng có thể tạo ra các dấu đúp, đặc biệt là với vật liệu mỏng.

Đối với sản phẩm có độ nén tốt, độ sâu của mức độ lún ép vào có thể được cố tình tăng thêm để tạo độ dính hay dấu ép rõ nét.

Lớp nhũ sau khi được ép lên sản phẩm

Lớp đế nhũ còn lại sau khi ép

Ép nhũ vân (Structured hot stamping)

Ép nhũ vân là dạng ép nhũ mà bề mặt sau khi ép sẽ có các hiệu ứng dạng vân khác nhau. Khuôn trong trường hợp này cũng là dạng nổi, tuy nhiên hiệu ứng tương đối đồng đều nhau. Các sản phẩm được tạo hiệu ứng 3 chiều là một trong những kết quả của hiệu ứng ép này.

Nguyên lý ép nhũ vân

Khuôn ép nhũ vân

Khuôn ép nhũ siêu vân

Với ép nhũ dạng này, khuôn dương đóng vai trò là khuôn đế (counter die), tùy thuộc vào độ sâu của hiệu ứng vân, những tấm lót mềm được sử dụng đóng vai trò như là khuôn đế, tương tự như trong ép nhũ phẳng. Đối với dạng ép siêu vân (microtextures/microembossing), kích thước các vân hiệu ứng là siêu nhỏ với khoảng cách tính bằng micron, tấm lót có tính đàn hồi cao sẽ được sử dụng nhiều với vai trò như là khuôn đế.

Lớp nhũ vân sau khi được ép lên sản phẩm

Lớp nhũ siêu vân sau khi được ép lên sản phẩm

Có vô vàn những mẫu thiết kế vân để tạo ra các hình ảnh có hiệu ứng nhũ vân mong muốn.

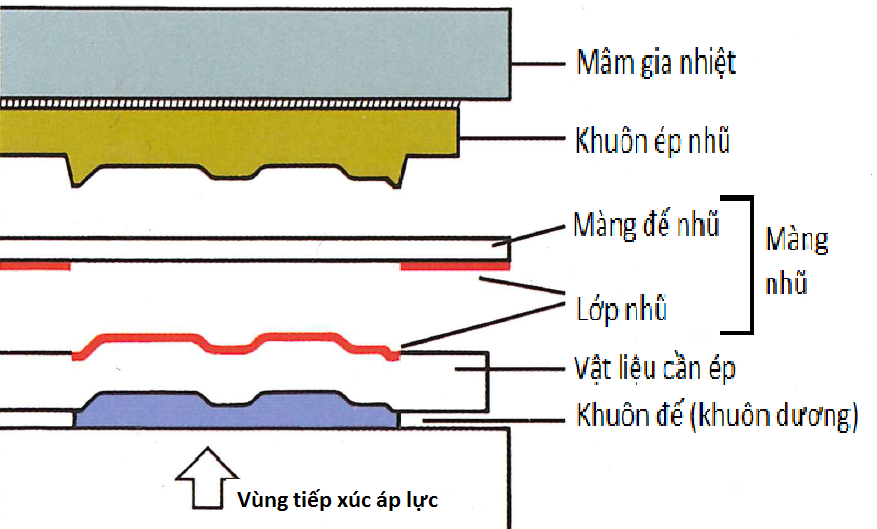

Ép nhũ nổi (Relief hot stamping)

Đối với trường hợp ép nhũ nổi (“Relief” hoặc “Foil-embosing” hot stamping), nhũ và bề mặt sản phẩm được ép định hình 3D dưới tác động vật lý bởi các khuôn ép. Khuôn dương đóng vai trò khuôn đế.

Nguyên lý ép nhũ nổi

Khuôn ép nhũ nổi (Khuôn âm)

.png)

Khuôn ép nhũ nổi (Khuôn dương)

Lớp nhũ sau khi được ép lên sản phẩm

Nhìn chung thì chúng ta có 2 cách để ép nhũ dạng này:

- Cách 1: Ép một lượt sử dụng khuôn khắc nổi, kết hợp ép nhũ cùng lúc với dập nổi:

Khuôn khắc này được làm với chi phí khá cao.

Khuôn có 2 phần:

- Khuôn âm (khuôn ép “female die”, tiếp xúc trực tiếp với màng nhũ)

- Khuôn dương (khuôn đế “male die or counter die”, nằm dưới và tiếp xúc trực tiếp với bề mặt sản phẩm cần ép).

Khuôn âm (khuôn ép) thông thường được làm bằng đồng để có chất lượng chính xác và ổn định. Đầu tiên, khuôn ở dạng phẳng, sau đó những vùng nào cần hiệu ứng nổi thì sẽ được phay mài thấp xuống ở độ cao mong muốn, những vùng không cần ép sẽ được phay đến mức độ mà nhũ không thể tiếp xúc tới được.

Sau đó, khuôn dương nổi sẽ được khắc nổi lên và được vuốt xung quanh cạnh tương ứng với độ cao của khuôn ép. Thông thường khuôn này được làm bằng nhựa, đồng hoặc kẽm.

Với cách ép này đòi hỏi các mép khuôn phải chính xác, sắc bén và vừa đủ tiếp xúc để tách biệt rõ lớp nhũ khỏi lớp đế nhũ trong suốt quá trình ép. Nhưng cũng không được quá sắc bén, sẽ làm cắt đứt lớp vật liệu cần ép lên.

Ép một lượt là một lựa chọn tối ưu. Vì lý do nó giảm bớt đi 1 lượt dập nổi (lượt 2) và hạn chế tối đa lỗi lé hình ảnh giữa lượt ép nhũ và lượt dập nổi.

Với việc ép một lượt, nơi làm khuôn đòi hỏi phải chú trọng vào công nghệ khắc để đảm bảo áp lực tiếp xúc đồng đều ở tất cả các vùng hình ảnh ép, đảm bảo lớp nhũ được truyền ép đồng nhất và không bị cọ xướt lớp nhũ trong suốt quá trình truyền ép bên trong khuôn. Nó đòi hỏi các phần tử nổi phải rất chuẩn xác với độ nghiêng sắc nét.

Hiện tượng mất nét có thể xảy ra nếu không có áp lực tiếp xúc đồng đều, đồng nghĩa với việc hình ảnh nhũ không đầy đủ trên bề mặt sản phẩm cần ép.

- Cách 2: Ép 2 lượt, ép nhũ trước sau đó đến dập nổi:

Cách này có thể được dùng trong một số trường hợp đặc biệt mà hình ảnh nổi quá cao và độ nghiêng cạnh quá sắc bén mà không thể ép kết hợp 1 lượt. Nhũ sẽ được ép ở lượt đầu, sau đó dập nổi sẽ là ở lượt 2 trên máy. Với lượt 2 này hiển nhiên sẽ là lượt phát sinh chi phí và đòi hỏi mức độ tập trung khi sản xuất cao để tránh lỗi lé nổi. Việc ép 2 lượt có thể được thực hiện trên 2 lượt cùng máy hoặc trên 2 máy khác nhau, tuy nhiên việc này cũng có thể chuyển thành ép một lượt bằng cách tích hợp 1 trạm dập nổi kế sau trạm ép nhũ; chủ yếu áp dụng trên ép nhũ dạng trục lăn (Round on Round).

Việc quyết định có ép 2 lượt hay không tùy thuộc vào nhiều yếu tố như vật liệu, số lượng, đặc điểm hình ảnh ép, giới hạn ép, đặc tính khuôn, độ rộng khuôn, độ cao hiệu ứng nổi, mép góc nghiêng nổi.... Trong thực tế, nếu người ép nhũ chưa biết lựa chọn nào là phù hợp thì nhà sản xuất khuôn có thể hỗ trợ tư vấn lựa chọn.

Như vậy, là chúng ta đã hiểu thêm về 3 dạng ép nhũ trong ứng dụng ép nhũ nóng tương ứng với từng nhu cầu hiệu ứng khác nhau.

Chúc các bạn chọn được hiệu ứng phù hợp và đạt được hiệu quả ép nhũ tốt nhất trên sản phẩm của mình!

Nguồn tham khảo: Kurz

Biên soạn bởi Đức Thịnh PIM